Technologische Trends und Praxisbeispiele im Umfeld von Industrie 4.0

Der Begriff Industrie 4.0 steht für die Nutzung von Informations- und Kommunikationstechnologien für die Produktion und Automation. Digitalisierung und Vernetzung der Prozesse von der Unternehmensleitebene bis zum Sensor, Aktor sowie dem Werkstück, selbst über Grenzen einer Fabrik und eines Unternehmens hinaus, versprechen signifikante Wertschöpfungspotenziale. Der Kern liegt in der Flexibilitäts- und Effizienzsteigerung und zwar im Produktionsprozess gleichwie im Engineering der Produkte und Produktionsanlagen. Essenzielle Anforderungen produzierender Unternehmen sind dabei eine hohe Verfügbarkeit der Fertigungsprozesse, um Produktionsanlagen bestmöglich auszulasten, und das Sicherstellen der Wettbewerbsfähigkeit.

Störungen oder gar Ausfälle solcher Anlagen ziehen zumeist hohe Folgekosten nach sich. Industrie 4.0 schafft hierbei die Basis für Technologien und Lösungen, die produzierende Unternehmen in die Lage versetzen, Ineffizienzen sowie drohende Störungen in ihrer Fertigung frühzeitig zu erkennen. Und zwar so rechtzeitig, dass sie handeln können, bevor ein Ausfall eintritt. Die Begriffe Condition Monitoring und Diagnose vereinen verschiedene Technologien, die den Zustand von Prozessen und Produktionsanlagen kontinuierlich überwachen, Änderungen erkennen und Hinweise zu ihrer Optimierung geben.

Die Informationstransparenz gestaltet sich heute eher ungenügend. So sind bei den Betriebsbedingungen die Auswirkungen auf die Lebensdauer der Elektronik oft nicht bekannt. Fehler lassen sich erkennen, aber häufig ohne genaue Information zu den betroffenem Betriebsmitteln und dem Einbauort. Liegen Funktionsbeeinträchtigungen vor, sind sie oftmals nur über eine Vorort-Signalisierung oder gar Sammelmeldungen diagnostizierbar. Ursache und Maßnahmen zur Behebung sind meistens nur aufwendig zu ermitteln. Und schließlich die Wartung, also etwa Kontrolle oder Kalibrierung, sie erfolgt aktuell in festen Zeitintervallen, unabhängig von der tatsächlichen Nutzung.

Hinsichtlich der Informationstransparenz stellen sich mehrere Herausforderung bei der Umsetzung. Häufig werden nicht alle verfügbaren Informationen auf höhere Ebenen übertragen, sondern nur die steuerungsrelevanten Daten. Es bleiben also wichtige Statusinformationen zur Anlagendiagnose auf der Feldebene verborgen. Hinzu kommt, dass Informationen zwar über Kommunikationsketten nach oben gereicht werden, der Zugriff auf die Steuerungsvariablen aber oftmals als Sonderleistung gilt. Zudem sind häufig Protokollumwandlungen und Anpassungen der Informationen notwendig. Nicht zuletzt fehlen herstellerunabhängige Standards.

Informationstransparenz unter Industrie 4.0 dagegen lautet: Erweiterte Informationsverarbeitung anhand von Cloud-Diensten, realisierte durchgängige Datensicherheit, Umwandlung von Rohdaten zu nutzbringenden Information sowie die Kommunikationsfähigkeit von Prozessen und Anlagen. Zentrale Funktionen von Industrie 4.0 sind also Digitalisierung, Vernetzung, Analyse in übergeordneten IT-Systemen, Ableitung von Optimierungsmaßnahmen sowie Rückkopplung in Prozesse.

Moderne Fertigungssysteme gehen also mit immer aufwendigeren Strukturen und komplexeren Automatisierungskonzepten einher. Als Partner der Industrial Connectivity treibt Weidmüller die intelligente Vernetzung der Produktion voran.

Dies verdeutlichen einige Beispiele aus der Praxis.

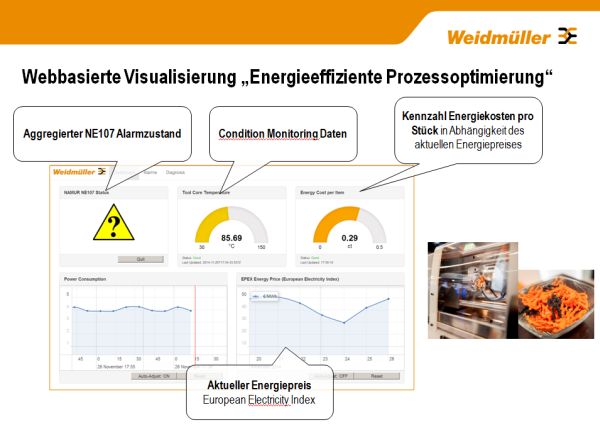

Beispiel: Energieeffiziente Prozessoptimierung

Beim Demonstrator „Energieeffiziente Prozessoptimierung durch Condition Monitoring und Diagnose“ handelt es sich um eine handelsübliche Spritzgussmaschine, die mittels kommunikationsfähiger Komponenten in ein Industrial Ethernet Produktions- und Fertigungsnetzwerk eingebunden ist. Der integrierte Power Monitor misst und erfasst alle relevanten elektrischen Kenngrößen über die Maschine und macht sie dem Energiemanagementsystem verfügbar. Kommunikationsfähige Signalkonverter vom Typ ACT20C wandeln analoge Maschinendaten in digitale Daten, die anschließend in einer Cloud bereitgestellt und analysiert werden. ACT20C Module lassen sich dank ihrer Kommunikations-Schnittstelle in Industrial Ethernet-Strukturen einbinden. Das Besondere hierbei ist, dass die Signalkonverter neben den typischen Funktionen wie Signalerfassung, -aufbereitung, -normierung und -ausgabe umfangreiche Diagnosefunktionen bereitstellen. Die anschließende Datenübermittlung in eine Cloud gestattet den Abgleich von Produktions- und Fertigungsdaten sowie weiteren Informationen, etwa aktuelle Energiepreise, und verschafft somit durchgängige Transparenz über alle Produktionsdaten. Weiterer Vorteil: ACT 20 C-Signalkonverter lassen sich via Ethernet-Schnittstelle direkt in bestehende Industrial Ethernet-Strukturen einbinden.

Beispiel: Mittels Cloud Datendurchgängigkeit für Fernwartungen erzielen

Weidmüller Systemlösungen bestehen aus Netzwerkkomponenten, dem Remote I/O-System u-remote inklusive integriertem Webserver, zusätzlichen kommunikationsfähigen Automatisierungskomponenten und nicht zuletzt der webbasierten Fernwartungs-Lösung u-link. u-link dient der individuellen Gestaltung von Fernwartungslösungen und steht als Synonym für höhere Maschinenverfügbarkeit, vereinfachten Service und gesteigerte Anlagenproduktivität. Denn je umfassender Fernwartungslösungen von Maschinen und Anlagen konzipiert sind, desto komplexer und zeitaufwändiger gestaltet sich zumeist ihr Management. Heraufordernd ist einerseits die zielgerichtete und abgesicherte Funktionsanbindung an die vorhandenen IT-Systeme, andererseits existieren zunehmend global vernetzte Anlagen. Für viele Anwender ist beides eine große Hürde. u-link, ausgelegt als webbasierte Fernwartungslösung, überzeugt durch den einfachen, schnellen und sicheren Zugriff auf Maschinen und Anlagen. Die intuitiv bedienbare Oberfläche von u-link lässt sich anlagenbezogen einfach konfigurieren und gemäß den eigenen Strukturen zügig zuschneiden. Neben einem innovativen Cloud-Service auf gesicherten und hochverfügbaren Servern in Deutschland, steht mit u-link außerdem eine Online-Plattform mit gesicherten „Container“ bereit, das heißt die Daten sind vor dem Zugriff von Dritten geschützt.

Selbst umfangreiche Fernwartungslösungen lassen sich mit u-link kostengünstig und sicher aufbauen. Der einfachen Verwaltung von mehreren Fertigungsanlagen und Usern dienen eine klare, übersichtliche Struktur sowie ein spezifisches Systemmanagement individueller Rechteverwaltung. Über die nicht limitierte Fernwartungslösung u-link lassen sich beliebig viele Router und User im Portal anmelden oder erweitern. u-link passt sich also optimal an die Bedürfnisse eines sich ständig wandelnden und wachsenden Unternehmens an.

Beispiel: Energiemanagement – maßgeschneidert und ganzheitlich

Weidmüller unterstützt Unternehmen bei der Einhaltung des seit April 2015 in Kraft getretenen Gesetzes für Energiedienstleistungen und weiteren Energieeffizienzmaßnahmen (EDL-G). Das Gesetz sieht vor, dass betroffene Unternehmen, die kein kleines oder mittleres Unternehmen (KMU) sind, bis zum 5. Dezember 2015 ein Energieaudit gemäß den Anforderungen der DIN EN 16247-1 durchzuführen bzw. ein zertifiziertes Energiemanagementsystem einzuführen haben. Weidmüller bietet dazu ein auf drei Säulen basierendes Energiemanagement an. Mit diesem Energiemanagementsystem senken Unternehmen nachhaltig ihre Energiekosten: Weidmüller bietet sowohl seine bewährten, intelligent vernetzbaren Hardwarekomponenten als auch seine ausgereifte Energiecontrolling-Software und berät Unternehmen umfassend. Letzteres beginnt mit einer Bedarfsanalyse, geht über Vorschläge für die Messung und Visualisierung der Energiedaten bis hin zur Detailplanung sowie der Implementierung des Energiemanagements.

Beispiel: Infrastrukturbox zur Verteilung von Energie, Signalen und Daten

Ein weiteres Beispiel ist die Realisierung einer Infrastrukturbox zur Verteilung von Energie, Signalen und Daten in zukünftigen modularen Industrie 4.0-Anlagen, sie berücksichtigt höchste Anforderungen an die Datensicherheit. Dieses Projekt setzt Weidmüller im Konsortium der Smart Factory KL e.V. um, einer herstellerunabhängigen Technologie-Initiative am Deutschen Forschungszentrum für Künstliche Intelligenz (DFKI). Weidmüller baut die Box in Zusammenarbeit mit Belden/Hirschmann auf. Dank der Plug-and-play-Fähigkeit, der Passgenauigkeit für verschiedenste Anlage-Topologien sowie der integrierten Energiemessung mittels Weidmüller Komponenten lässt sich eine flexible und transparente Infrastrukturlösung aufbauen – und entspricht damit exakt den Kernbedürfnissen einer gemäß Industrie 4.0 gestalteten wandlungsfähigen Produktion.

Die SmartFactoryKL verdeutlicht eine smarte Infrastruktur, also eine modulare, herstellerübergreifende Produktionsanlage, welche die zentralen Aspekte von Industrie 4.0 in der Praxis umsetzt. Ihr Fokus liegt auf der Vernetzung heterogener Systeme verschiedener Hersteller durch gemeinsame Standards.

Verdeutlicht wird ebenso, wie sich durch geeignete Migrationsstufen zentrale Aspekte von Industrie 4.0 bereits heute realisieren lassen.

Beispiel: Webserver für sektionsweise Inbetriebnahme und beschleunigte Wartungsarbeiten

Webtechnologien sind zentraler Bestandteil in der Industrie 4.0. Webserver bieten heute umfangreiche Optionen, sie lassen sich in Produkte ab Werk smart integrieren. So gestattet ein im Weidmüller Feldbus-Koppler integrierter Webserver mit seiner intuitiv gestalteten Oberfläche das Prüfen vor Ort oder aus der Ferne: Ob Diagnosen per Fernzugriff oder die Simulation von Eingängen sowie das Forcen der Ausgänge vor Ort. Das Remote I/O-System u-remote von Weidmüller benötigt hierzu keine spezielle Software, sondern lediglich einen Standard-Browser. Prozesse und Abläufe lassen sich ohne angeschlossene Steuerung simulieren; auch zum Abrufen von Statusinformationen, Diagnose- und Prozessdaten bedarf es keiner angeschlossenen Steuerung. Neben einer erleichterten sektionsweisen Inbetriebnahme beschleunigt dies ebenso den Service bei einem ungeplanten Anlagenstillstand. Das Webserver-Design besticht durch hohe Nutzer-Freundlichkeit sowie einfacher Konfiguration besonders von Serienmaschinen. Anwender konfigurieren und parametrieren die I/O-Station – ohne zusätzliche Hardware oder Programminstallationen, einfach und komfortabel.

Beispiel: Umfangreiche Informationen direkt aus der Signalwandlungsebene generieren

Das von Weidmüller entwickelte ACT20C-Gateway, gemeinsam mit einem Strommesswandlermodul, liefert präzise Diagnose- und Zustandsinformationen von Geräten aus diversen Automatisierungsbereichen, überwacht also Anlagen und Prozesse präventiv. Damit tragen ACT20C-Module entscheidend dazu bei, die Steuerung von Prozessen zu optimieren. Mit dem ACT20C-Gateway und den kommunikativen Signalwandlern ist es erstmals möglich, umfangreiche Informationen direkt aus der Ebene der Signalwandlung zu gewinnen – unabhängig von der gewählten Automatisierung. Eine Ethernet-Schnittstelle gestattet hierbei den einfachen Zugriff auf die gewünschten Informationen: Die im ACT20C-Gateway erlangten Daten werden per Modbus-TCP bereitgestellt oder lassen sich in einer FDT-Rahmenapplikation direkt anzeigen. Die Software-Konfiguration der Module basiert auf den FDT- und FDT2-Standards.

Fazit:

Seit der Vorstellung auf der Hannover Messe 2011 beschäftigen sich sowohl Produktion als auch Automation mit dem Begriff Industrie 4.0. Gemeint ist die Nutzung von Informations- und Kommunikationstechnologien für Maschinen und Anlagen, die auf der Symbiose von Informatik und Ingenieurwissenschaften beruhen und sich den Umgebungsbedingungen und Wünschen der Anwender anpassen. Mit dem Begriff Industrie 4.0 ist darüber hinaus ein Paradigmenwechsel verbunden, der die Wertschöpfung und Geschäftsmodelle in produzierenden Unternehmen neu definiert. Dass dies längst keine inhaltsleere Vision mehr ist, weisen die aufgeführten Beispiele nach. Sie zeigen wesentliche Felder auf, nämlich das Condition Monitoring und die Diagnose, die webbasierte Fernwartungslösung für eine höhere Maschinen- und Anlagenverfügbarkeit, die Informationstransparenz und Kommunikationsfähigkeit sowie die Infrastruktur in zukünftigen Anlagen. Die vorgestellten Lösungsansätze sind ein wichtiger Schritt in diese Richtung, sie machen Industrie 4.0 begreifbar.

Weidmüller – elektrische Verbindung, Übertragung und Wandlung von Energie, Signalen und Daten im industriellen Umfeld. – Let’s connect.

Zusätzliche Informationen: www.weidmueller.com